安钢集团远程智能取样系统在安阳钢铁园区投运

所属地区:河南-安阳

发布日期:2025年08月25日

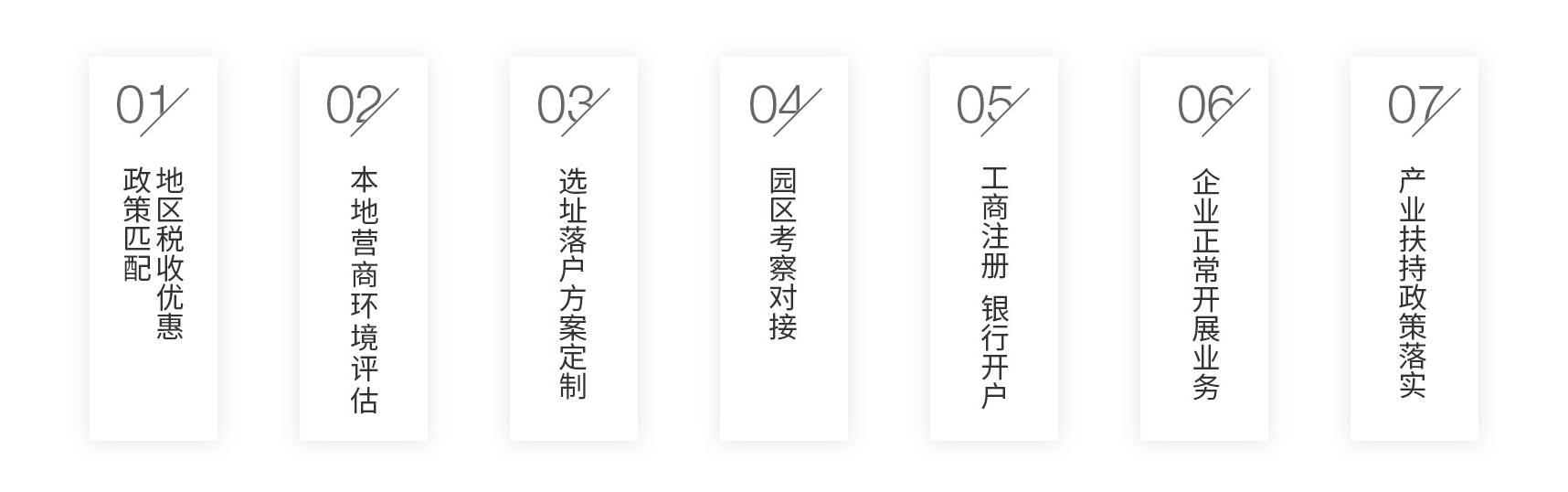

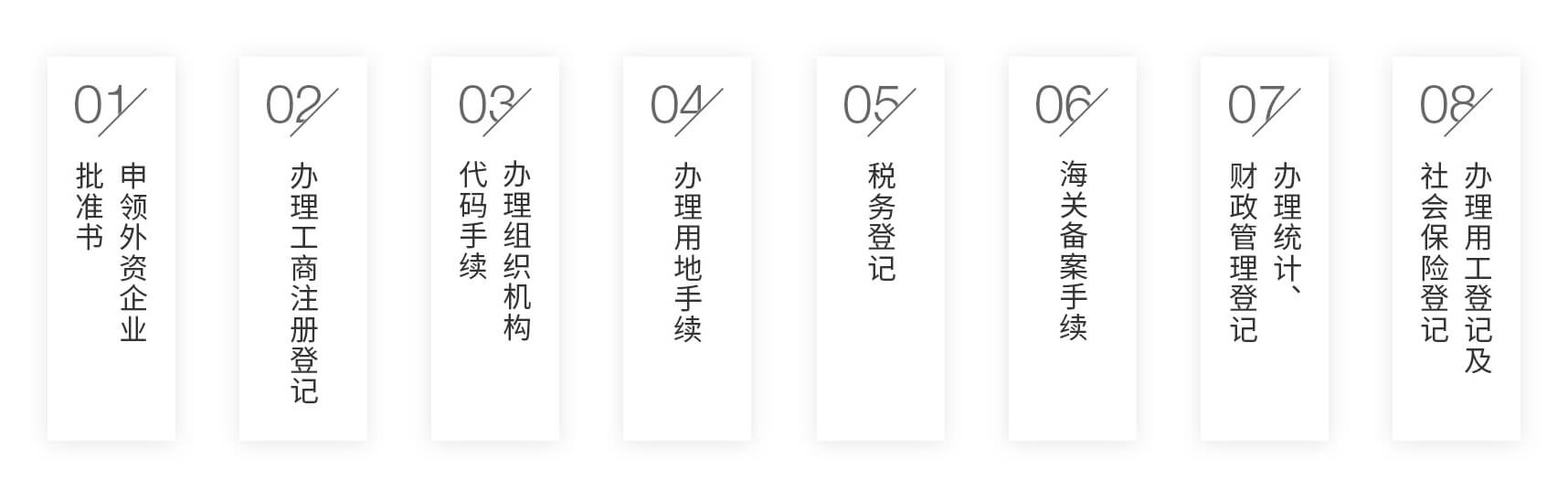

作为传统工业数字化转型的标杆项目,安钢集团远程智能取样控制系统近日在安阳钢铁园区启动试运行。该系统是集团深化"两化融合"战略、优化招商引资环境的关键基础设施,通过构建全流程自动化检验体系,显著提升大宗原燃料质量管理效能,标志着企业在智能制造领域取得突破性进展。

一、技术架构实现多维创新

该系统集成机器视觉、物联网和自动化控制技术,在采样环节部署智能机械臂与高精度传感器,制样单元采用封闭式流水线设计,实现样本破碎、缩分、干燥全过程无人化操作。数据中枢平台通过5G网络实时传输检验数据,与集团ERP系统无缝对接,确保质量信息可追溯。

二、全流程管控消除人为干预

传统人工取样存在效率低、误差率高等痛点。新建系统覆盖车辆识别、智能采样、样品加密传输、实验室分析等12个环节,通过区块链技术固化操作日志,使单个检验周期缩短60%以上。制样中心配备气动传输管道,样本转运速度达每秒8米,杜绝中途调包风险。

三、质量标准对接行业规范

系统严格遵循国家标准对铁矿、焦煤等21类原料的检测规范,化验室配备X荧光光谱仪等智能设备,检测精度达到0.01%国际水平。运行后预计年减少质量争议索赔超百起,为高炉配矿提供数据支撑。

四、智慧物流提升园区效率

配套建设的无人送样系统与厂区物流网络协同运作,采用AGV小车与立体仓库组合方案,实现日均300份样本的自动调度。电子围栏技术确保送样路径全程受控,较传统模式节约70%人力成本。

五、生态效益凸显绿色理念

全封闭设计使粉尘排放量下降85%,智能能耗管理系统可动态调节设备功率,单日节电达2000千瓦时。该模式已作为钢铁行业清洁生产典型案例上报主管部门。

六、战略布局赋能产业升级

安钢集团将以此系统为基础,逐步构建涵盖采购、生产、仓储的智能质量网络。项目二期规划引入人工智能预判系统,通过历史数据建模实现原料质量风险预警,进一步巩固企业在华中地区钢铁产业链的核心地位。